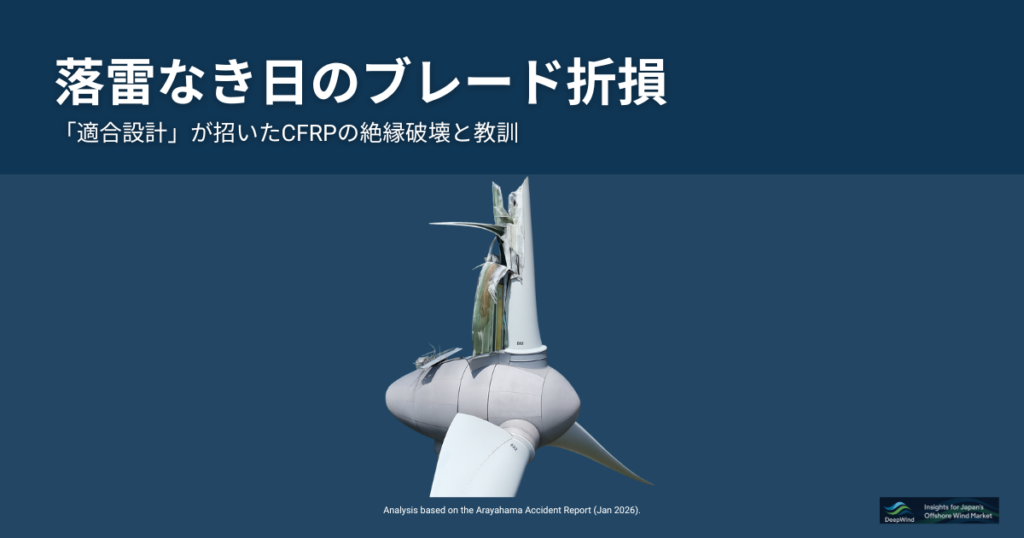

はじめに:静穏な日の「不可解な」崩壊

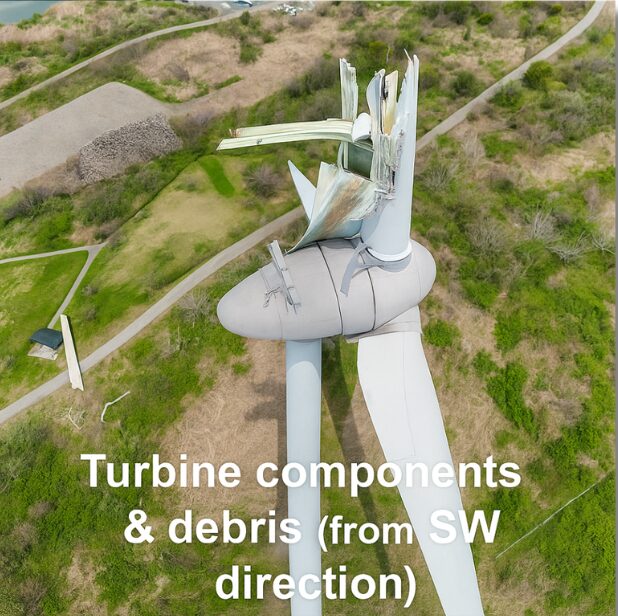

2025年5月2日、秋田県の新屋浜風力発電所で発生したブレード折損事故は、業界に衝撃を与えました。事故発生時の平均風速は18.9m/sと設計範囲内であり、当日の落雷記録もゼロ。SCADAデータにも、折損直前まで異常な兆候は記録されていませんでした。

「なぜ、何も起きていない日に風車が壊れたのか?」 2026年1月に公開された詳細な事故調査報告書は、この問いに対し、CFRP(炭素繊維強化プラスチック)製ブレード特有の「構造的な時限爆弾」とも言えるメカニズムが存在したことを明らかにしました。

本記事ではこのテーマを深掘りしますが、洋上風力の全体像を体系的に把握したい方は、こちらの技術総まとめ記事もあわせてご覧ください:

👉 洋上風力の技術と未来:基礎から浮体式・タービン・最新動向まで総まとめ【2025年版】

1. 事故の核心:ボンディング未施工が生んだ「600kVの電位差」

構造上の欠陥とは

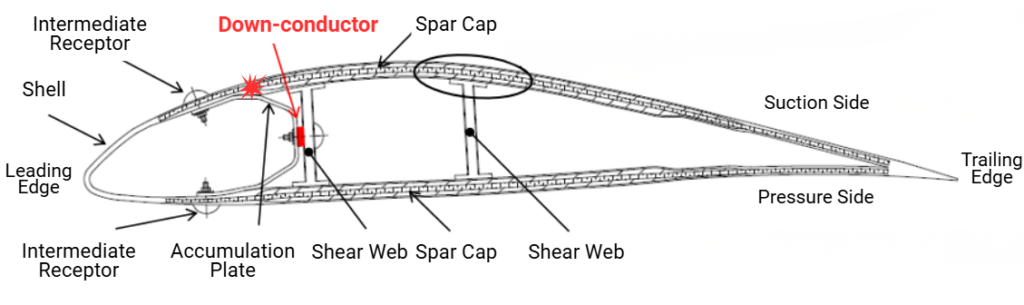

事故機であるEnercon E-82(2010年運転開始)のブレードは、強度部材であるスパーキャップ(SC)に導電性を持つCFRPを使用していました。今回の事故の根本原因は、このCFRP部材と、雷電流を大地へ逃がすダウンコンダクターが「電気的に接続(ボンディング)」されていなかった点にあります。

当時のIEC規格(IEC61400-24:2010)には準拠していましたが、この「非接続」設計が、物理法則として避けられないリスクを抱えていました。

シミュレーションが暴いた数値

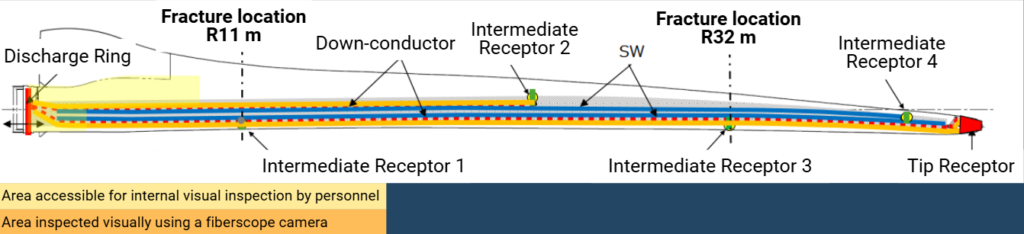

調査委員会による雷解析シミュレーションは、驚くべき数値を弾き出しています。ダウンコンダクターに100kA(10/350µs)の雷電流が流れた際、接続されていないCFRP層との間には以下の電位差が発生していました。

• 翼根から11m地点(R11m):約 400 kV

• 翼根から32m地点(R32m):約 600 kV

さらに致命的だったのは、ブレード内部の「C形金属(構成部材)」付近の絶縁耐力の低さです。解析では、わずか0.1kAという微弱な電流であっても絶縁破壊が発生し、スパーク(放電)が生じる可能性が確認されました。つまり、直撃雷でなくとも、誘導雷や小さな電流で繰り返し内部破壊が進行していたのです。

2. 失われた10年:海外事故の教訓と「間に合わなかった」改修

この事故を「予測不能だった」と片付けることはできません。報告書のタイムラインを紐解くと、メーカーと現場の間でリスク認識に致命的なタイムラグがあったことが分かります。

• 2010年(運転開始): 当時のIEC規格(IEC61400-24:2010)には準拠しており、「設計上の不備」とは見なされていませんでした。

• 2016〜2017年(海外事故): ポルトガルなどで同型ブレードの落雷損傷が相次ぎ、メーカーはリスクを認識。LPS(雷保護システム)の改修プログラムを策定しました。

• 2017年(定期点検): この時点で、新屋浜の事故機(R11m地点)には既に放電痕が発生していましたが、点検範囲外であったため見過ごされました。

• 2020年(改修実施): 新屋浜の機体に対しても、放電リスクが高い「中間レセプター」と「C形金属」を取り外す改修工事が実施されました。

しかし、時すでに遅く、損傷は進行していました。 2020年に「火種」となる金属部品を取り除いた後も、一度炭化して層間剥離(デラミネーション)を起こしたCFRPは、風車が回るたびに受ける繰り返し荷重によって傷口を広げ続け、5年後の「静穏な日」に限界を迎えました。

3. 保守の死角:なぜ「R11m」は見過ごされたのか

最大の疑問は、「なぜ毎年の点検で損傷を発見できなかったのか」という点です。ここには、既存のO&M(運用保守)体制の構造的な限界がありました。

1. 点検範囲の「死角」: 損傷の起点となったR11m地点は、ブレード内部の構造上、人が立ち入って目視点検できる範囲を超えた「アクセス困難エリア」でした。当時のガイドラインでは、このエリアの詳細点検は必須とされていませんでした。

2. 知識の非対称性: 実は、メーカー側は過去の記録写真から放電痕の存在を認識していました。しかし、「C形金属の点検」が主目的であったことや、当時の知見では「直ちに危険ではない」と判断されたため、保守会社に対してリスクが伝達されませんでした。

保守会社は「メーカーから修理不要と言われた」という安心感と、ガイドライン遵守の狭間で、進行するCFRPの剥離を見抜く術を持っていなかったと言えます。

4. 規制当局(METI)の動き:ルールはこう変わる

経済産業省はこの事故を重く見て、再発防止に向けた規制強化に乗り出しています。報告書およびMETI資料(資料1-2)に基づく主な変更点は以下の通りです。

① 技術基準の解釈明確化

「ダウンコンダクターとCFRPの電気的接続(ボンディング)」に関する要件が明確化されます。今後は、接続がない設計の場合、どのような安全措置が必要かが厳格に問われることになります。

② 定期自主検査の範囲拡大

これまでは「アクセス可能な範囲」が実質的な点検範囲でしたが、今後は「アクセス困難な箇所」であっても、ダウンコンダクター周辺の網羅的な検査が求められる方向です。ドローンやロボットカメラの活用が事実上の義務となります。

5. 結論:今すぐすべきこと

新屋浜の事例は、初期のCFRPブレードを運用するすべての事業者に対する警鐘です。同型機、あるいは「ボンディング未施工のCFRPブレード」を保有している場合、以下の対策は待ったなしです。

• di/dt(電流変化率)検知の導入: 単なる電流の大きさ(kA)だけでなく、絶縁破壊のトリガーとなる急激な電流変化を捉えるシステムへの更新。

• 非破壊検査(NDT)のルーチン化: 目視点検には限界があります。超音波探傷などを用いて、表面からは見えない「内部の層間剥離」を可視化するプロセスをO&M契約に組み込む必要があります。

「基準に適合している」ことと「安全である」ことは同義ではありません。素材の特性と経年劣化メカニズムを正しく理解した、一段階上のリスク管理が求められています。

参考資料

さくら風力株式会社、株式会社日立パワーソリューションズ[新屋浜風力発電所 ブレード破損事故に関する報告]経済産業省 [新屋浜風力発電所におけるブレード破損事故について]

※本記事の解析データは上記公開資料に基づきます。

洋上風力の最新技術や今後の展望について、より幅広く知りたい方は、以下の総まとめ記事をご覧ください:

🌊 洋上風力の技術と未来:基礎から浮体式・タービン・最新動向まで総まとめ【2025年版】

「日本の洋上風力は目標ではなく成立条件で止まっている」——📘 DeepWind Premium Report

商業性・コスト・サプライチェーン・Round4/再入札の視点から構造整理した意思決定向けレポートです。

レポートを見る(Gumroad)

- 🔍市場動向・分析 – 日本の洋上風力市場の最新動向と注目トピックをわかりやすく解説

- 🏛️政策・規制 – 法制度、促進区域、入札制度など、日本の政策枠組みを詳しく解説

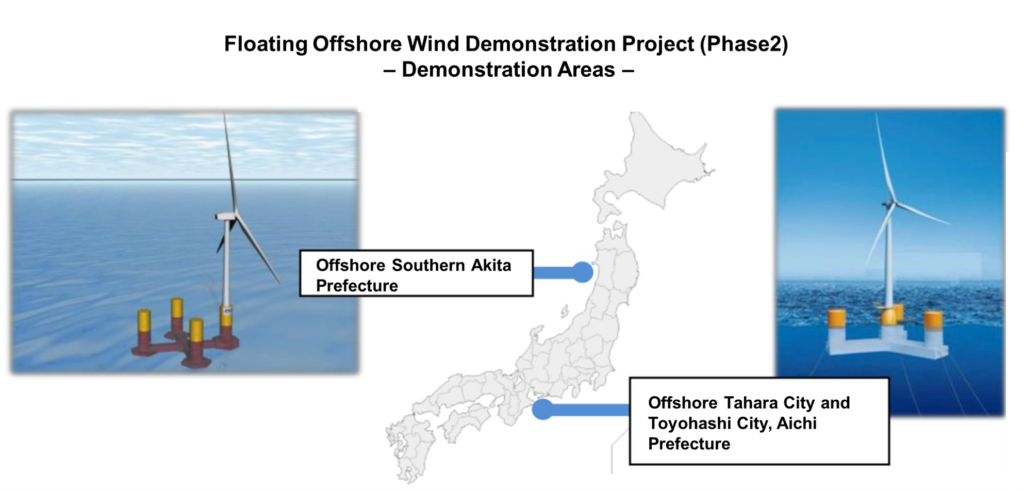

- 🌊プロジェクト – 日本国内の洋上風力プロジェクト事例をエリア別に紹介

- 🛠️テクノロジー&イノベーション – 日本で導入が進む最新の洋上風力技術とその開発動向を紹介

- 💡コスト分析 – 洋上風力のLCOEやコスト構造を日本の実情に基づいて詳しく解説